在这一背景下,大规模火烧测试已成为验证储能系统安全性的终极试金石。近期,阳光电源、阿特斯、瑞浦兰钧、海辰等企业纷纷公开“烧舱”测试,使得大规模火烧测试这一关键环节愈发凸显在大众视野之中。

大规模火烧测试对于储能系统而言,就是一场严苛的“大考”,其重要性不言而喻。其不仅是检验储能系统在极端火灾场景下安全性的关键手段,更是推动行业安全标准提升、保障储能设施可靠运行的重要驱动力。也正因如此,才吸引了众多厂商竞相开展相关测试。

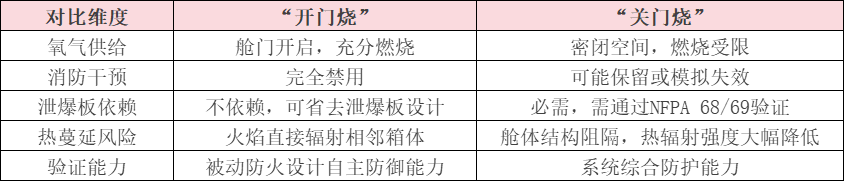

然而,深入观察这些企业的测试过程可以发现,其技术路径、测试指标、认证标准及目的各有不同。但总体归纳起来,大规模火烧测试主要分为“开门烧”和“关门烧”这两大类型。

“关门烧”

所谓“关门烧”,是指储能系统的通风和泄爆设计通过例如NFPA68和NFPA69仿真模拟验证、在集装箱门体关闭情况下,触发热失控开展的大规模火烧测试,旨在验证在安装了泄爆板或通风装置的协同作用下,储能系统应对火灾的能力。

“关门烧”建立在一系列前提与假设之上。依赖预设的通风系统、泄爆装置,确保可燃气体及时释放,控制火势。在该方案中,泄爆面积的计算(NFPA68),与预估的最大可燃气体产生速率和成分有关,也依赖通风系统的正常工作。而通风系统的有效性,同样受制于实际气体产生速率和分布,这与储能系统中同时触发热失控的模组量相关。但是不同的实际工况下,模组触发热失控的数量、触发源的位置等因素,都会导致实际气体产生速率和峰值压力与设计仿真工况存在差异,进而使泄爆面积的计算结果产生偏差。

而且在现实的复杂工况中,极端情况时有发生,如果储能系统出现多个故障而非单一故障,对通风和泄爆的正常运行产生影响,这种情况下的测试结果将充满不确定性。

“开门烧”

“开门烧”,是主动开启集装箱门(甚至移除泄爆板),摒弃泄爆通风等安全设计,仅依靠储能系统自身被动防火设计,在氧气充分供给的极限火灾场景下开展的测试。其核心目的在于验证储能系统脱离外部干预时,自主抵御火灾、阻止热失控蔓延的能力,模拟最恶劣火灾工况下的系统安全性。

以海辰储能的测试为例,其通过“开门燃烧+15cm极限间距+主动消防关闭+100% SOC满电状态”四大极限条件展开测试,成功验证了储能系统在极端燃烧场景下的安全防护能力。测试结果显示,历经长时间充分燃烧后,触发预制舱未发生结构变形或坍塌,相邻箱体也未发生燃烧和热失控传播。这一成果无疑为全球储能系统的大规模火烧测试树立了新的标杆,有力地证明了“开门烧”方案在验证最恶劣情况下安全性能的可行性。

产品设计影响

从产品设计的角度来看,“开门烧”的测试方案可以省去箱体泄爆板的设计,降低维护成本并提升箱体密封性。厂商可以根据产品特性选择测试方案,如果产品本身包含泄爆设计,那么“开门烧”和“关门烧”两种测试方式都可以适用;如果产品没有泄爆板设计,而是选择在结构和材料上进行优化,那么“开门烧”测试方案则是更优选择,能够更好地满足测试需求。

消防思路

“开门烧”与“关门烧”代表了储能系统防火安全验证的两种重要思路和技术路径。

“开门烧”方案是在最严苛的条件下进行测试,完全依靠储能系统自身的被动防火设计来应对火灾,可以视为一种彻底的安全方案。

而“关门烧”体现的是“受控干预”思路:依赖工程手段(通风、泄压、泄爆等)来引导和限制火灾发展。是一种“符合设计预期”的综合方案。

这两种思路本质不同,“关门烧”强调设计联动,“开门烧”强调“产品自身的极限承受力,各有优劣与应用场景。

无论是“关门烧”还是“开门烧”,若能有一种绝对安全的测试方案出现,对于监管部门而言无疑是重大利好。它将为行业制定统一、严格的安全标准提供坚实依据,有助于规范市场秩序,推动储能行业朝着更安全、更可靠的方向发展。

从当前技术层面分析,“开门烧”测试方案因其测试条件的简洁性和明确性,能够更直接地反映储能系统在极端火灾情况下的本质安全性能,为储能系统的安全性评估提供更具说服力的数据支撑。

通过以上小编对“开门烧”和“关门烧”两种大规模火烧测试方案的分析,我们不难发现,“开门烧”方案在测试的严苛程度以及对储能系统安全性能的证明性方面都具有明显的优势;“关门烧”的方案细节和假设的工况、边界条件对结果会有比较大的影响。当然在测试难度上,“开门烧”比“关门烧”更难通过;但开门烧因为更明确和简单,结果更具参考性,从而被监管部门采纳。

大规模火烧测试方案没有最优解,随着储能行业对消防安全重视程度的不断提升,“开门烧”和“关门烧”这两种测试方案都在行业内引发了广泛讨论,无论行业最终选择哪条路径,或是两者并存,其共同目标都是提升储能系统的本质安全水平。

厂商可以根据产品设计和需求进行选择,如果您在储能大规模火烧测试方面有相关需求,不管是定制化燃烧方案,或寻求被动防火设计优化,都欢迎与我们联系。我们将为您提供最优质、最专业的支持。期待与您携手,共同为储能行业的安全发展贡献力量。